- Khái niệm về vật liệu mới composite:

Compsite là vật liệu được tổng hợp nên từ hai hay nhiều loại vật liệu khác nhau, nhằm mục đích tạo nên một vật liệu mới, ưu việt và bền hơn so với các vật liệu ban đầu. Vật liệu composite bao gồm có vật liệu nền và cốt. Vật liệu nền đảm bảo việc liên kết các cốt lại với nhau, tạo cho vật liệu gồm nhiều thành phần có tính nguyên khối, liên tục, đảm bảo cho composite độ bền nhiệt, bền hoá và khả năng chịu đựng khi vật liệu có khuyết tật. Vật liệu nền của composite có thể là polyme, các kim loại và hợp kim, gốm hoặc các bon. Vật liệu cốt đảm bảo cho composite có các mođun đàn hồi và độ bền cơ học cao. Các cốt của composite có thể là các hạt ngắn, bột, hoặc các sợi cốt như sơi thuỷ tinh, sợi polyme, sợi gốm, sợi kim loại và sợi các bon,…Về mặt đặt bài toán của cơ học, người ta còn định nghĩa vật liệu composite là vật liệu mà tính chất của nó phụ thuộc vào toạ độ.

Ưu điểm lớn nhất của composite là có thể thay đổi cấu trúc hình học, sự phân bố và các vật liệu thành phần đẻ tạo ra một vật liệu mới có độ bền theo mong muốn. Rất nhiều đòi hỏi khắt khe của kỹ thuật hiện đại ( như nhẹ, lại chịu được nhiệt lên đến 3000oC,…) chỉ có composite mới đáp ứng nổi, vì vậy, vật liệu composite giữ vai trò then chốt trong cuộc cách mạng về vật liệu mới.

Thực ra, quá trình tạo nên composite là sự tiến hoá trong ngành vật liệu: Từ vật liệu chỉ có một cấu tử ( như kim loại nguyên chất), người ta đã biết tận dụng tính ưu việt của các cấu tử để tạo ra các vật liệu có hai hay nhiều cấu tử ( hợp kim ), rồi từ 3 nhóm vật liệu đã biết là kim loại, vật liệu vô cơ ceramic và hữu cơ polyme, người ta đã tìm cách tạo ra composite – vật liệu của các vật liệu để kết hợp và sử dụng kim loại-hợp kim, các vật liệu vô cơ và hữu cơ đồng thời, hợp lý. Và mới đây người ta đã nói đến super-composite: composite của composite ( khi các vật liệu thành phần cũng là composite).

Dựa vào các đặc trưng cơ lý hoá, người ta phân vật liệu ra thành 4 nhóm chính: kim loại và các hợp kim, vật liệu vô cơ-ceramic, vật liệu polyme và gần đây nhất là vật liệu tổ hợp compsite.

Vật liệu kim loại (và hợp kim) là những vật liệu dẫn điện tốt, phản xạ ánh sáng với màu sắc đặc trưng, có khả năng biến dạng dẻo cao. Đặc điểm cấu trúc kim loại là sự sắp xếp có trật tự của các nguyên tử, tạo thành mạng tinh thể, trong những điều kiện nhất định có thể chuyển hoàn toàn sang trạng thái không trật tự ( vô định hình ). Kim loại thông dụng có thể kể ra như thép, đồng, nhôm, tin tan, niken,…và các hợp kim của chúng. Ưu điểm của kim loại là dẫn điện, dẫn nhiệt, mô đun đàn hồi cao, độ bền cơ học cao. Nhược điểm lớn nhất của kim loại là không bền với môi trường kiềm và axit, dễ bị oxi hóa, và nhiều kim loại độ bền nhiệt không cao. Khối lượng riêng của nhiều kim loại rất lớn nên bị hạn chế khi sử dụng để thiết kế chế tạo các khí cụ bay.

Vật liệu vô cơ-ceramic là hợp chất giữa kim loại ( Mg, Al, Si,…) và các phi kim loại dưới dạng các oxyt, cacbit, nitrit,… với các liên kết bền vững kiểu ion hoặc đồng hoá trị, tạo thành mạng tinh thể ( có trật tự), hoặc trạng thái vô định hình. Các ceramic truyền thống là thuỷ tinh, gốm, sứ, gạch,…Ceramic có ưu điểm chung là cách điện, cách nhiệt, bền vững với môi trường kiềm và axít, tuy nhiên gốm lại giòn, không biến dạng dẻo.

Vật liệu polyme có hai loại: nhiệt rắn ( đông rắn ở nhiệt độ cao, quá trình polyme hoá không có tính thuận nghịch) và nhiệt dẻo ( quá trình thuận nghịch, chảy dẻo ra ở nhiệt độ cao, đông rắn khi nguội và lại có thể chảy dẻo lại được ở nhiệt độ cao). Polyme có thể có nguốn gốc từ thực vật hoặc động vật như xenlulo, caosu, protein, enzym,…hoặc được tổng hợp từ các monome bằng các phản ứng trùng hợp như nhựa phenolphomalđehit, polyamit, polyephin,…Polyme có cấu trúc mạch thẳng ( polyetylen, polystyren,…), mạch nhánh, polyme mạng lưới và các polyme cấu trúc không gian (epoxy, phenolphomanđehit,…) và được cấu thành nên bởi hai nguyên tố chủ yếu là cacbon và hyđrô, có chứa thêm oxy, clo, nitơ,…. Polyme có ưu điểm là nhẹ, cách điện, bền vững với các môi trường hoá học, tuy nhiên lại có mô đun đàn hồi thấp và khả năng chịu nhiệt không cao.

Trong các vật liệu kể trên, trước đây người ta thường đánh giá cao vai trò của vật liệu nhóm kim loại và cho rằng chúng giữ vị trí quyết định đến sự phát triển xã hội và kỹ thuật. Tuy nhiên như đã phân tích trên đây, chúng ta có thể thấy vật liệu kim loại (hay hợp kim), gốm và polyme, mặc dù mỗi loại vật liệu có những ưu điểm riêng, nhưng cũng có những yếu điểm. Trong khi công nghiệp hiện đại, nhất là công nghiệp quốc phòng yêu cầu những vật liệu mới, đáp ứng được các đòi hỏi khắt khe của kỹ thuật, như vật liệu chế tạo khí cụ bay phải vừa nhẹ, lại vừa bền nhiệt, …là những tính chất lý tưởng mà không vật liệu tự nhiên nào có được. Từ đó con người đã nảy sinh ý tưởng, và sau đó đã trở thành hiện thực là chế tạo những vật liệu mới, tổ hợp được các ưu điểm của các loại vật liệu nói trên. Vật liệu mới composite, có thể có các chỉ tiêu cơ lý cao hơn kim loại và hợp kim, lại bền với cả môi trường hoá học và rất nhẹ. Ngày nay, composite ngày càng chiếm ưu thế, đã thay thế kim loại và hợp kim trong chế tạo máy, trong việc chế tạo các vật thể bay, và đã có mặt trong tất cả mọi ngành, mọi lĩnh vực của nền kinh tế quốc dân.

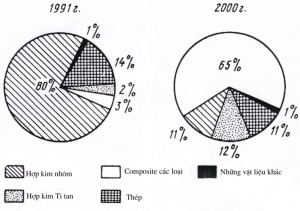

Để thấy được quy mô phát triển của ngành vật liệu composite, hình 1 là biểu đồ sử dụng vật liệu composite trong máy bay tàu lượn: năm 1991 composite chiếm có 3% khối lượng, được dùng thay thế dần kim loại và hợp kim, và đến năm 2000 đã chiếm đến 65% khối lượng máy bay (hình 1). Ngày nay, một số thiết bị bay đã được chế tạo hoàn toàn bằng composite (hình 10).

Hình 1. Tỷ lệ composite trong máy bay tàu lượn

Thực tế cho thấy tất cả các vật liệu mới xuất hiện trong các năm gần đây, đều thuộc vào khái niệm vật liệu composite. Điều này lý giải vì sao trong nhiều tài liệu khoa học, thuật ngữ ” vật liệu mới” được dùng đồng nghĩa với vật liệu composite.

- Mối quan hệ giữa cấu trúc-tính chất của vật liệu

Đặc tính cơ, lý, hoá của composite phụ thuộc vào 3 yếu tố chính:

– Các vật liệu thành phần

– Cấu trúc của cốt

– Công nghệ chế tạo

Thay đổi một trong ba yếu tố đó cũng đủ dẫn đến thay đổi composite. Chính vì vậy, các nhà hóa học và vật lý luôn vươn tới tìm tòi, phát hiện những vật liệu mới, tính chất mới của vật liệu và các công nghệ mới để chế tạo ra composite. Các nhà cơ học nghiên cứu để tìm cách thiết kế, lựa chọn các thành phần với tỷ lệ và kết cấu của hợp lý nhất. Việc thay đổi cấu trúc của composite là một những yếu tố quan trọng quyết định việc nâng cao độ bền của vật liệu.

Dựa theo cấu trúc hình học của cốt, về mặt cơ học có thể phân chia composite theo cấu trúc cốt ra làm 3 loại chính:

– Composite phân lớp ( gồm nhiều lớp được liên kết lại với nhau).

– Composite với các hạt độn ( bột độn), hoặc các sợi ngắn phân tán.

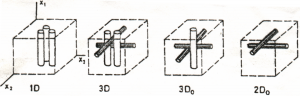

– Composite có cấu trúc sợi không gian nD ( các sợi độn song song với n phương trong không gian). 1D là composite có cốt sợi đồng phương.

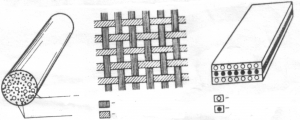

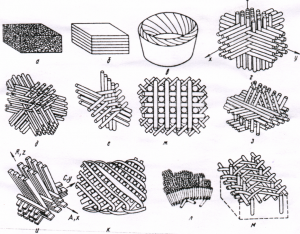

Hình 2 trình bày một số cấu trúc đơn giản nhất của composite 1D, 3D và 2D.

Hình 2. Một số cấu trúc phổ biến của composite cốt sợi

Bảng 1 cho thấy các hằng số đàn hồi của composite tương ứng với sơ đồ cốt trên hình 2 (nền epoxy cốt sợi thuỷ tinh).

Bảng 1. Mô đun đàn hồi của composite polyme epoxy-thủy tinh với cấu trúc khác nhau

Từ bảng 1 chúng ta nhận xét là với composite epoxy-thuỷ tinh đang xét, việc thay đổi cấu trúc cốt làm thay đổi đáng kể mođun đàn hồi và hệ số poát xông của composite, nhưng ít làm ảnh hưởng tới môđun trượt. Điều này cũng có nghĩa là khi kết cấu làm việc trong các trường hợp chịu ứng suất-biến dạng trượt, với vật liệu epoxy-thuỷ tinh đang xét, chúng ta có thể thay thế các vật liệu 3D bằng các vật liệu 1D, 2D đơn giản và rẻ hơn nhiều lần.

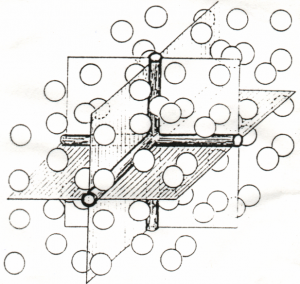

Vật liệu composite cũng có thể có nhiều pha. Hình 3 giới thiệu mô hình vật liệu composite có cấu trúc không gian 3Dm, khi trong vật liệu nền đưa bổ sung vào các hạt độn ( các hạt này có thể cùng loại hoặc khác so với vật liệu sợi). Hoặc cũng có thể hiểu như vật liệu gồm nền và các hạt độn bổ sung thêm pha thứ ba là các sợi cốt. Việc đưa các sợi vào làm cốt cho composite làm tăng môđun trượt, tăng độ cứng, độ bền của vật liệu.

Hình 3. Composite có cấu trúc không gian 3Dm

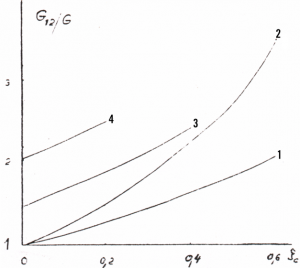

Để thấy được vai trò của các cốt, trong hình 4 biểu diễn mođun trượt của composite 3 pha 1Dm, nền epoxy cốt sợi và hạt đều là thuỷ tinh, tương ứng sự thay đổi thể tích của các pha cốt. Trên hình 4 đường cong 1- khi composite 0m, chỉ toàn các hạt độn, đường cong 2-composite 1D-chỉ toàn cốt sợi, và đường cong 3,4, của composite 1Dm tương ứng tỷ lệ cốt sợi là 20% và 40% thể tích. Rõ ràng việc đưa các sợi vào composite cốt hạt đã làm tăng độ cứng, độ bền cho composite khi chịu ứng suất trượt. Điều này cũng có nghĩa là chúng ta đưa thêm các hạt độn vào vật liệu nền đã làm tăng được độ bền trượt của vật liệu. Trên hình 4, chỉ cần tăng 20% sợi cốt, chúng ta nhận được composite có mođun trượt cao hơn gấp 1,7 lần- điều này rất khó đạt được bằng các thủ pháp công nghệ xử lý nhiệt.

Hình 4. Sự thay đổi mô đun đàn hồi của composite phụ thuộc tỷ lệ hạt độn

Tham số quan trọng đặc trưng cho phân bố cấu trúc là hệ số thể tích Vđ ( thể tích cốt độn)/ V ( của toàn bộ composite). Hệ số này thông thường từ 0,3-0,7 – tức là thành phần cốt thường từ 30% và không quá 70% thể tích composite. Khi phân bố cốt chiếm trên 70% thể tích, chúng quá sát nhau, giữa chúng nảy sinh tương tác dẫn đến sự tập trung ứng suất, và làm giảm sức bền của vật liệu.

Vật liệu composite có thể đa nền ( nếu nền gồm hai loại vật liệu trở lên cấu thành), hoặc đa cốt (khi cốt gồm hai hay nhiều loại vật liệu trở lên). Hình 5 cho thấy mốt số phương án của composite cốt tạp lai. Có hai nguyên nhân chủ yếu dẫn đến việc tạo ra cốt sợi tạp lai của composite: khi một trong các loại cốt sợi có chỉ số cơ lý cao hơn nhiều so với sợi kia, sẽ hạn chế được yếu điểm của các sợi có chỉ số cơ lý thấp hơn, và làm giảm giá thành của vật liệu. Ví dụ như việc dùng cốt tạp lai đa cốt sợi thuỷ tinh + sợi cacbon và sợi hữu cơ + sợi cácbon , tạo ra vật liệu có hệ số dãn nở nhiệt ổn định trong khoảng từ -120oC đến + 160oC, trong khi composite cốt sợi thuỷ tinh, hoặc cốt sợi hữu cơ thông thường ( khi không có sợi cácbon) lại có sự thay đổi đặc tính cơ lý đáng kể khi nhiệt độ tăng. Hoặc ví dụ như composite có 20% cốt là sợi các bon và 80% cốt là sợi thuỷ tinh, có độ bền bằng 75% so với composite có cùng tỷ lệ cốt độn nhưng chỉ toàn là sợi cácbon, trong khi đó giá thành composite cốt tạp lai lại chỉ bằng 1/3 so với composite cốt sợi cacbon. Sự pha tạp các thành phần vật liệu khác nhau ảnh hưởng nhiều đến mođun dàn hồi, độ bền nén, bền uốn, và các khả năng chịu nhiệt và giá thành của composite.

Hình 5. Một số phương án cốt đa sợi của composite

- Một số xu hướng hiện đại trong nghiên cứu, ứng dụng vật liệu composite

Hiện nay vật liệu mới phát triển theo các xu hướng sau:

- Phát triển vật liệu mới theo công nghệ mới: công nghệ luyện kim bột; vật liệu nano composite; công nghệ nguội nhanh;…

- Phát triển vật liệu mới với các tính năng đặc biệt: vật liệu siêu cứng, vật liệu siêu dẻo, vật liệu nhớ hình, vật liệu composite chức năng (hay còn gọi là vật liệu có cơ lý tính biến đổi),….

- Thiết kế chế tạo vật liệu với những khả năng mới bằng cách thiết kế và lựa chọn hợp lý cấu trúc và kết cấu bên trong vật liệu.

Thực tế cho thấy vật liệu mới phát triển theo hướng ngày càng vươn tới những vật liệu bền hơn, nhẹ hơn, với các tính năng ngày càng mới mẻ. Có thể nói xu thế phát triển của vật liệu mới thực chất là phát triển các composite mới.

Về mặt công nghệ, người ta phân loại composite theo tính chất của vật liệu nền:

– Composite nền polyme

– Composite nền gốm

– Composite nền kim loại và các hợp kim

– Composite cacbon-cacbon ( cả nền và cốt sợi đều là cácbon)

Những năm gần đây còn xuất hiện khái niệm và các nghiên cứu về super-composite: (thành phần của composite cũng là composite) và nano composite (khi ít nhất một thành phần của composite có cấu trúc nano). Vật liệu chức năng thực chất là vật liệu composite phân lớp, nhưng khác với composite lớp truyền thống ở chỗ tính chất của chúng thay đổi theo chiều dày kết cấu, và thậm chí phụ thuộc vào nhiệt độ. Ngoài ra, người ta còn sử dụng các điều kiện vũ trụ để chế tạo các vật liệu mới trong vũ trụ , ví dụ các kết cấu từ vật liệu composite được nở ra và đóng rắn trong vũ trụ, như các khoang cơ động của phi hành đoàn, các ăng ten vũ trụ,…

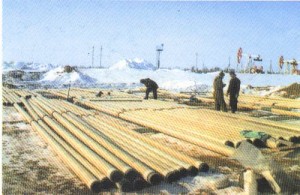

Composite polyme hiện nay đã có đặc tính cơ lý cao hơn kim loại, nhẹ hơn kim loại, cách nhiệt, cách điện tốt và rất bền với các tác nhân hoá học và môi trường. Ví dụ như một ống dẫn dầu khí d=100mm, có trọng lượng khoảng 3-4kg/met, và có thể khai thác sử dụng 50-70 năm, trong khi ống thép cùng đường kính và độ dày nặng gấp 4-5 lần, và chỉ khai thác từ 5-10 năm, rất hay bị gỉ. Vật liệu compsite polyme đang được thay thế cho kim loại chế tạo các chi tiết của thân vỏ máy bay, tên lửa, thân vỏ động cơ, các khung, dầm, vách ngăn của máy bay, tàu vũ trụ và các vật thể bay khác, các mũi nắn dòng và các chi tiết của tên lửa; composite polyme còn được dùng chế tạo các ăng ten, các hệ thống hãm,…thậm chí cả các áo giáp cho cảnh sát và quân đội cũng được làm từ polyme cốt sợi kevlar. Composite polyme còn được ứng dụng làm các ống dẫn dầu khí hoá chất, thân vỏ và các chi tiết của ô tô, và các thiết bị khác của ngành chế tạo máy.

Hình 6. Các ống từ vật liệu mới composite đang được lắp đặt dẫn dầu thay cho các ống kim loại.

Để nâng cao khả năng cơ lý và giảm trọng lượng vật liệu, xu hướng dùng sợi các bon làm cốt cho composite polyme đang được ứng dụng và phát triển rất rộng rãi. Composite polyme sợi cacbon có hệ số dãn nở nhiệt thấp, độ cứng cao nên được dùng để chế tạo các ăng ten cần ổn định cao về kích cỡ hình dáng trong điều kiện bức xạ không đều. Sợi cacbon tương thích rất tốt với các mô của cơ thể sống, vì vậy composite polyme sợi cácbon còn được dùng chế tạo các thiết bị thay thế trong cơ thể như xương, chất hàn răng, vỏ hộp sọ. Các loại vải cacbon khi băng cac vết bỏng làm cho chúng mau lành , và khi gỡ thay băng rất róc, không gây thương tổn. Loại vải cacbon dùng trong y học đã được các nhà khoa học Việt Nam, phối hợp với các nhà khoa học của Viện NIGRAPHIT (LB Nga) sản xuất và ứng dụng thành công tại Việt Nam. Những năm gần đây, composite polyme sợi cacbon được dùng để chế tạo các thiết bị thể thao như khung xe đua, mũ cho lái xe và phi công, cán và cánh cung, các loại vợt cao cấp, các loại thuyền buồm thể thao,… Thống kê dưới đây cho thấy ví dụ về hiệu quả của việc dùng composite polyme sợi cácbon (CPSC) cho máy bay tàu lượn AN-124 của Nga:

-Khối lượng sử dụng CPSC( kg): 2200

-Số các chi tiết chế tạo từ CPSC ( cái ): 200

-Giảm được trọng lượng máy bay (kg): 800

-Tăng hệ số sử dụng vật liệu: (%) 85

-Giảm số lượng các chi tiết:(%) 120

-Giảm mức độ phức tạp khi chế tạo: (%) 300

– Tiết kiệm hợp kim nhôm:(kg) 600

-Tăng khối lượng chuyển tải ( tấn.km) 1.106

– Tiết kiệm nhiên liệu:(tấn) 1,2.104

Nhược điểm lớn nhất của composite polyme là khi chế tạo các kết cấu chịu nhiệt độ cao có độ bền không lớn. Việc bổ sung các phụ gia như bột kim loại, bột gốm, bột cacbon,… vào nền polyme đã nâng cao các đặc tính cơ lý như độ bền, độ cứng , độ mài mòn của loại vật liệu composite này.

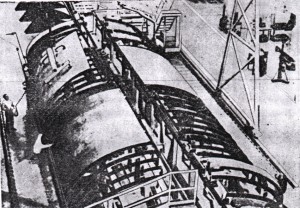

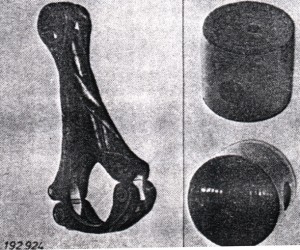

Hình 7: Vật liệu mới composite được ứng dụng để ( theo thứ tự từ trên xuống dưới) chế tạo: thân vỏ tàu vũ trụ; thanh truyền và pittông

Hình 8: Composite dùng làm khớp nối vùng bẹn

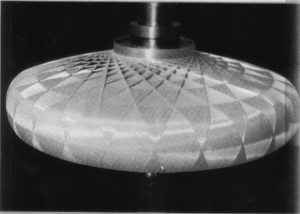

Hình 9. Một dạng mới nhất của động cơ tên lửa nguyên liệu rắn được chế tạo bằng vật liệu mới composite theo công nghệ cuốn sợi.

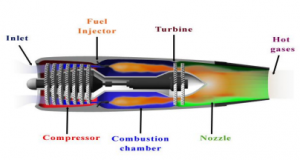

Composite gốm: Việc đưa các cốt sợi như sợi kim loại để chế tạo composite góp phần làm hạn chế tính giòn của gốm. Hiện nay phát triển rất mạnh xu thế vật liệu composite nền gốm trên cơ sở cốt sợi kim loại và các oxit kim loại, sợi gốm, sợi cácbon. Composite nền gốm là vật liệu có độ cứng cao, bền nén cao, có tính cách nhiệt, cách điện cao , chịu mài mòn cao và trơ hoá học nên được dùng rất phổ biến trong chế tạo máy, và chịu nhiệt độ lên tới 2000-2500oK, như chế tạo các máy lực nguyên tử, các trục đệm chịu nhiệt của các cánh quạt tuabin động cơ, các ăng ten ở mũi các vật thể bay vũ trụ cần phải thu hồi trở về trái đất, mũi nắn dòng tên lửa,…

Composite kim loại được ứng dụng và phát triển ngày càng mạnh mẽ, mang lại hiệu quả kinh tế kỹ thuật cao trong cơ khí – chế tạo máy. Vật liệu composite kim loại có nền là kim loại hoặc hợp kim, còn phần cốt có thể là kim loại hoặc phi kim loại. Để làm cốt cho composite kim loại hay dùng các sợi có độ bền cao hoặc mođun đàn hồi cao, để làm tăng tính năng cơ lý cho composite. Việc sử dụng nền kim loại hoặc hợp kim cho phép làm tăng độ bền của composite theo phương vuông góc với phương của các sợi cốt, và tăng độ bền trượt, và như vậy composite nhận được có độ bền trượt như của kim loại nền. Composite kim loại có các chỉ tiêu cơ lý cao, và ổn định, bền nhiệt trong khoảng nhiệt độ cao và thời gian lớn hơn nhiều so với nền polyme.

Một ví dụ phổ biến nhất của composite kimloại là vật liệu nhôm-bor ( nền nhôm cốt sợi bor), được ứng dụng mạnh mẽ trong hàng không. Để minh hoạ chúng tôi lấy ví dụ như ở Mỹ, vật liệu này được sử dụng trong máy bay F-106A, cho phép giảm trọng lượng từ 3,86 tấn xuống còn 2,9 tấn, vì vậy đã tăng được 115% tải trọng hữu ích mà không hề ảnh hưởng đến tốc độ và tầm bay. Ở Nga, vật liệu như vậy được chế tạo lần đầu tiên tại xí nghiệp vật liệu hàng không VIAM, bằng phương pháp hàn khuyếch tán, có ký hiệu BKA-1, trong đó bor chiếm 50% thể tích. BKA có độ bền kéo là 1100MPa và mođun đàn hồi đạt 260 GPa. Việc dùng composite nhôm-bor trong máy bay IL-62 của Nga cho phép giảm được 17% trọng lượng, trong khi vẫn giữa được các tính năng bay khác, đồng thời nâng được tầm bay xa lên 15% và tăng tải trọng hữu ích lên 20%. Composite nhôm-bor còn được dùng trong các vật thể bay vũ trụ, những nơi tiếp nối các kết cấu chịu nhiệt độ cao, để chế tạo các buồng kín của động cơ, những chi tiết của khung cứng, vỏ, vòng đai chịu lực bao quanh động cơ tên lửa, các ngăn nối của tên lửa đạn đạo.

Vật liệu composite kim loại nhẹ hay dùng sợi cácbon trên nền nhôm. Mặc dù composite nhôm -cacbon có độ bền không cao hơn nhiều so với những hợp kim nhôm tốt nhất, nhưng chúng lại có mođun đàn hồi cao hơn hẳn ( 140-160GPa so với 70GPa) , và nhẹ hơn ( khối lượng riêng 2300kg/m3 so với 2750 kg/m3 ), đặc biệt chúng lại có độ cứng cao gấp 2,5 lần so với các hợp kim nhôm, có độ bền mỏi cao (như titan, thép hợp kim) và hệ số dãn nở nhiệt thấp trong khoảng 293-673oK. Đây là vật liệu lý tưởng để dùng chế tạo các chi tiết chịu tải lực và nhiệt cao, như thân vỏ cánh tuabin, ống xả động cơ máy bay và tên lửa.

Sợi cácbon cũng được dùng làm cốt cho các kim loại nền đồng, chì, kẽm để chế tạo các chi tiết cho ngành cơ khí-chế tạo máy đòi hỏi lâu mòn, hệ số ma sát bé, dẫn điện, chịu nhiệt và có khả năng bảo toàn tính chất cơ lý khi nóng. Ví dụ composite chì-cácbon có độ bền và môđun đàn hồi cao hơn gấp khoảng 10 lần chì thông thường. Điều đó cho phép sử dụng chúng để chế tạo các máy móc trang thiết bị làm việc trong các môi trường bị mòn cao do ma sát, ức chế được dao động âm thanh, hấp thụ được tia gama.

Để chế tạo các ổ trục không cần bôi trơn , vật liệu lý tưởng là các composite không mòn trên cơ sở nền là chì, với các sợi cốt là thép không gỉ hoặc đồng bọc thiếc. Hiện nay, mới nhất có công nghệ chế tạo các composite từ các kim loại trơ ( kim loại không tương tác nhau) nhờ tác động của nhiệt độ và xung điện, tạo ra các composite kim loại dạng đồng-chì-nhôm,…

Composite kim loại nền đồng hoặc bạc, với các cốt vonfram hoặc molipđen có thể dùng để chế tạo các công tắc điện không mòn cho dòng điện mạnh, hiệu điện thế cao.

Composite kim loại nền crom và niken, cốt sợi kim loại phân tán là các oxit nhôm, cũng như các composite kim loại khác với nền là những hợp kim bền nhiệt và cốt là các sợi kim loại khó nóng chảy là những vật liệu lý tưởng để chế tạo các chi tiết máy bền nhiệt của động cơ tuabin khí. Composite kim loại giữ vị trí rất quan trọng trong công nghiệp và quốc phòng.

4. Những vật liệu tiên tiến – composite hiện đại đang được quan tâm nhất hiện nay:

Những năm gần đây, trên thế giới phát triển mạnh mẽ vật liệu composite theo những hướng sau:

Composite cacbon-cacbon là vật liệu có các cốt sợi cacbon trên cơ sở nền cacbon. Nền cacbon có tính chất cơ lý và nhẹ tương tự như sợi cacbon, nên khi kết hợp với sợi cacbon cho chúng ta vật liệu mới siêu bền và siêu nhẹ. Thông thường để đưa 1kg lên vũ trụ tiêu tốn khoảng 20000USD-30.000USD, vì vậy việc phát triển và ứng dụng vật liệu cacbon-cabon trong vũ trụ đã trở thành xu hướng chủ đạo trong những năm gần đây. Trên hình 10 minh hoạ ảnh của máy bay Voyager nặng vẻn vẹn 450kg được chế tạo 100% từ vật liệu composite cacbon, bay một mạch không nghỉ vòng quang trái đất ( 1987).

Vật liệu cacbon có độ bền cao, độ cứng cao. Nhiều đòi hỏi khắt khe của kỹ thuật, như đòi hỏi thay đổi nhiệt đột ngột ở mức 1000K/cm, cũng như độ bền cơ học cao ( lên đến 1000 MPa khi kéo), chỉ có vật liệu cácbon-cacbon với các cấu trúc cốt khác nhau là đáp ứng được, và đặc biệt là vật liệu cacbon có đặc tính rất lý tưởng, khác hẳn so với những composite khác, là một số tính chất cơ lý lại tốt lên khi nhiệt độ tăng: Hình 11 cho thấy với vật liệu cacbon-cacbon 3D, khi nhiệt độ tăng, làm tăng theo độ bền của vật liệu.

Hình 10. Máy bay Voyager ( Mỹ) chế tạo 100% từ composite

Vật liệu cacbon-cacbon có cấu trúc không gian chẳng những đảm bảo độ bền nhiệt, nhẹ, lại đảm bảo được độ bền cao theo nhiều phương khác nhau trong không gian khi chịu tải, khắc phục được nhược điểm của các vật liệu phân lớp, có hệ số dãn nở nhiệt cực thấp, nên ngày càng được hoàn thiện về công nghệ, tính toán cơ học và ứng dụng rộng rãi trong vũ trụ, hàng không, quốc phòng và ngành cơ khí, chế tạo máy: như chế tạo các đĩa phanh từ vật liệu cacbon-cacbon; các thiết bị cách nhiệt vũ trụ; các chi tiết loa phụt, các chóp khí động, thân vỏ động cơ của tên lửa; các mũi đột có độ bền cao ( bền nén trên 105MPa ở 2500oC), có độ dẫn nhiệt thấp và cách nhiệt tốt; các khuôn đúc áp lực để dập nóng kim loại và các hợp kim khó chảy; Những khuôn dập được chế tạo bằng composite cacbon-cacbon chịu được nhiệt độ trên 1000oC, và thường có khối lượng 84 kg, trong khi các khuôn dập kim loại thông thường chịu nhiệt kém hơn, cách nhiệt kém hơn và nặng hơn khoảng 100 lần, hơn nữa độ co của composite cacbon-cacbon rất thấp, gần như titan và tốt hơn nhiều so với thép. Vật liệu composite cacbon -cabon còn được ứng dụng trong y học, trong kỹ thuật điện, dầu khí, trong công nghiệp ( như các chi tiết chịu lực, chịu nhiệt cao, chịu ma sát, chắn phóng xạ của các lò phản ứng,…). Vì vậy, vật liệu cácbon-cacbon có tiềm năng và triển vọng vô cùng to lớn, đang ngày càng thay thế dần các kim loại và hợp kim trong công nghiệp và công nghiệp chế tạo các vật thể bay.

Trên hình 11 giới thiệu một số cấu trúc cốt phổ biến của vật liệu cacbon-cacbon hiện nay.

Hình 11. Cấu trúc cốt phổ biến của composite cacbon-cacbon

Năm 1985 đã phát hiện ra cacbon C60 (phulleren), cấu trúc phân tử của phulleren có 20 lục giác đều và 12 ngũ giác đều với mối liên kết rất bền vững, bền nhiệt cao và các ion không bị tách ra với lực va chạm lên tới 50000km/giờ. Việc phát hiện ra phulleren đã mở ra một chân trời mới trong lĩnh vực vật liệu siêu bền siêu nhẹ cacbon- cacbon. Một số nơi trên thế giới đã thành công trong việc dùng C6o làm nền cho composite. Hiện nay, Viện KHCC-QS Bộ Quốc phòng đã có một số đề tài nghiên cứu và chế tạo vật liệu composite cacbon-cacbon ứng dụng trong Quốc phòng. Hy vọng một ngày không xa, ngành khoa học và công nghệ sản xuất chế tạo vật liệu chiến lược này sẽ được đầu tư xây dựng xứng đáng, được ứng dụng và phát triển rộng rãi ở nước ta.

Vật liệu nanocomposite. Nano composite là composite có ít nhất một trong các thành phần cấu thành nên composite có cấu trúc nano. Ý tưởng về các cấu trúc siêu nhỏ đã được nhà khoa học người Mỹ Feynman R.P. được giải thưởng Nôben về vật lý nêu lên khi đọc các bài giảng của mình cho sinh viên từ năm 1959, và sau đó những bài giảng này được tập hợp thành sách “There is plenty of room at the bottom in Minituarization. New York; Rienhold” xuất bản vào năm 1960. Trong những bài giảng này, ông đã đề cấp đến các cấu trúc siêu nhỏ, và tiên đoán sẽ xuất hiện những vật liệu mới có cấu trúc từ những hạt, kích cỡ 10-7 – 10-9 mét.

Chỉ sau 11 năm kể từ khi ý tưởng về cấu trúc nano ra đời, từ năm 1970, việc xây dựng công nghệ nano đã được các nước Liên Xô, Mỹ, Nhật Bản,… tiến hành đồng thời cho vật liệu bán dẫn.

Tuy nhiên mãi đến năm 1981, nhà khoa học người Đan Mạch Gleiter H. mới chính thức nêu vấn đề xây dựng vật liệu mới có cấu trúc nano, và ngay lập tức đã gây được sự chú ý đặc biệt của các nước Mỹ, Liên Xô, Nhật Bản và Trung Quốc. Năm 1983, nhà khoa học người Nga Iakovlev E.N. đã công bố công trình đầu tiên về việc chế tạo vật liệu Niken có cấu trúc nano được dập ép từ các hạt siêu nhỏ.

Công nghệ nano được ứng dụng mạnh mẽ trong việc chế tạo các thiết bị y tế: các “động cơ” cực nhỏ được cấy vào chỗ tắc mạch sẽ có tác dụng cấp cứu tại chỗ, làm lưu thông máu, hoặc đưa thuốc tới những tế bào cần thiết của cơ thế; các thiết bị siêu nhỏ mang theo thuốc và các hoá chất được cấy vào các mô ung thư diệt các tế bào ung thư; ứng dụng công nghệ nano cũng giúp cho việc xác định nhanh và chính xác mã gien, phục vụ cho việc dự báo, chuẩn đoán và chữa bệnh,…

Vật liệu nano cũng được ứng dụng mạnh mẽ trong công nghiệp và an ninh quốc phòng: khi thay đổi cấu trúc của graphít như thay một nguyên tử các bon trong cấu trúc mạng tinh thể của graphít bằng một nguyên tử kim loại (như đồng chẳng hạn), chúng ta sẽ nhận được các bon có tính bán dẫn. Vật liệu nano đồng có tính khử rung rất cao, gấp 2-3 lần so với gang xám, một vật liệu cho đến nay vẫn được xem là có khả năng chống rung khá lý tưởng. Gốm nano Zicondioxit có nhiều ưu điểm hơn, thiêu kết ở nhiệt độ 1250oC, trong khi gốm thông thường thiêu kết ở 1600oC, vì vậy chế tạo gốm nano không những chúng ta nhận được vật liệu mới tốt hơn, mà lại giảm đáng kể nguồn năng lượng cần phải chi phí khi chế tạo. Những vật liệu kim loại được mạ lớp hạt nano có thể tăng độ cứng lên từ 16-63% phụ thuộc vào loại hạt, độ dày lớp mạ và độ mịn nhỏ của hạt. Thay vì máy dò cồng kềnh, hiện nay ở Mỹ đang triển khai ứng dụng công nghệ nano để chế tạo rôbốt dò mìn đường kính 7,5 cm. Nhờ ứng dụng công nghệ nano đã chế tạo được các chíp siêu nhỏ có bộ nhớ cực lớn, chúng ta đã có những máy tính tốc độ siêu cao. Người ta ước tính có thể chế tạo các bộ lưu trữ thông tin có cấu trúc nano, có trọng lượng vẻn vẹn chỉ 1 gam nhưng chứa được lượng thông tin bằng cả thư viện quốc gia. Không còn nghi ngờ gì nữa, vật liệu nano sẽ làm nên những điều kỳ diệu trong thế kỷ XXI, và sản phẩm của chúng sẽ bước ra khỏi các phòng thí nghiệm, tạo ra một cuộc mạng thực sự trong công nghiệp.

Nghiên cứu về lĩnh vực công nghệ nano trên thế giới tựu trung lại có 3 hướng chính sau đây:

- Nghiên cứu cơ bản (tính toán, xây dựng các mô hình, nghiên cứu các hiện tượng,…)

- Công nghệ chế tạo

- Ứng dụng công nghệ nano, phương pháp ứng dụng, khai thác hiệu quả

Chính phủ các nước công nghiệp phát triển đã hết sức quan tâm, coi công nghệ nano là một trong những hướng ưu tiên phát triển. Hiện nay Tây âu là khu vực dẫn đầu về nghiên cứu và ứng dụng công nghệ nano. Để nhanh chóng nắm bắt thông tin và các thành tựu của các nước khác, Mỹ đã buộc phải điều chỉnh chính sách và đầu tư để tăng cường mối quan hệ hợp tác với nước ngoài: trao đổi thông tin, tiến hành các nghiên cứu hỗn hợp và đào tạo cán bộ khoa học trẻ về lĩnh vực này. Tính đến nay ở Mỹ có hơn 20 chương trình, dự án lớn và trên 30 trường đại học có đào tạo sinh viên và nghiên cứu, ứng dụng công nghệ nano.

Với các thông tin mà chúng tôi hiện có, ngoài Mỹ và Nga, hiện có các trung tâm lớn, hàng đầu về công nghệ nano tại Nhật Bản, Trung Quốc, Pháp, Đức, Ixrael, Phần Lan, Hàn Quốc và Ấn Độ,…

Trong các tài liệu công bố hiện nay, những cấu trúc nhỏ hơn 100 nanomét được xem là cấu trúc nano.

Có hai cách tiếp cận tới những cấu trúc nano: cách tiếp cận “ Từ trên xuống dưới”, một ví dụ về cách tiếp cận này là để tạo các cấu trúc nhỏ hơn, người ta “nghiền nhỏ” các cấu trúc lớn hơn cho đến khi đạt được cấu trúc nano mong muốn; và cách tiếp cận “ Từ dưới lên trên”, tức là thay đổi sắp xếp bên trong các nguyên tử, phân tử, thay đổi sự sắp xếp của các hạt để từ đó tạo ra những vật liệu mới.

Những nghiên cứu về vật liệu nanocomposite ở Việt Nam còn hết sức mới mẻ. Hiện nay trong nước và trên các tạp chí khoa học quốc tế đã xuất hiện các kết quả nghiên cứu về vật liệu nano của các nhà khoa học Việt Nam trong các lĩnh vực như hóa học, sinh học, khoa học và công nghệ môi trường, vật lý và cả trong cơ học,… Những kết quả công bố chủ yếu tập trung về vật liệu nano bán dẫn, vật liệu từ và từ giảo, vật liệu nanocomposite ứng dụng trong . Tuy nhiên tất cả các tài liệu đã công bố về vật liệu nano ở nước ta hiện nay chủ yếu đều theo cách tiếp cận “Từ trên xuống dưới”, tức là nhận được các cấu trúc nano từ các cấu trúc lớn hơn. Mới đây, Viện Khoa học vật liệu – Viện Hàn lâm KHCN Việt Nam đã công bố tổng hợp thành công sợi nano cacsbon, theo hướng tiếp cận “Từ dưới lên trên”.

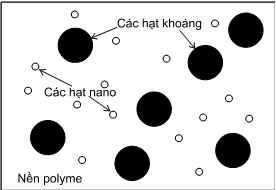

Nanocomposite polyme được nghiên cứu và ứng dụng khá phổ biến hiện nay ở Việt Nam . Một ví dụ của mô hình như vậy trên thực tế là khi nghiền các hạt khoáng mịn đến nanomét, để trộn với polyme nhằm tạo ra composite có tính năng cơ học cao, làm tăng khả năng chịu nhiệt, tăng khả năng chống thấm của vật liệu,…(hình 12).

Để tăng tính năng cơ học và tính chống cháy cho nền polyme, khi sản xuất chế tạo polyme, đặc biệt là các chất dẻo người ta còn sử dụng composite ba pha: trộn vào nền polyme một tỷ lệ đáng kể các hạt như hạt thuỷ tinh, hoặc hạt cácbon, hạt kim loại (để gia cường khả năng cơ học), và một tỷ lệ nhỏ các hạt khoáng nano, hạt nano đất sét,…để tăng khả năng chống cháy cho vật liệu. Nano composite nylon có 2-6% các hạt nanô đất sét biến dạng nhiệt sẽ bắt đầu ở 150oC, trong khi nylon bình thường chảy dẻo ở 60oC.

Hình 12. Mô hình nanocomposite ba pha gồm nền polyme, hạt độn gia cường, và các hạt nano

Các nhà khoa học khẳng định công nghệ nano sẽ ảnh hưởng mạnh mẽ tới đời sống xã hội : Nhờ có công nghệ nano nên tới đây hàng hoá sẽ bền hơn, chất lượng hơn; và do ứng dụng những vật liệu mới nên dịch vụ y tế sẽ hiệu quả hơn, phổ cập và rẻ hơn; sẽ xuất hiện các loại thuốc mới, các thiết bị y tế mới và sẽ có các cơ quan nhân tạo; công nghệ nano cũng sẽ làm thay đổi hệ thống giáo dục để cập nhật đầy đủ và toàn diện hơn các kiến thức liên quan đến công nghệ cao này; với sự ra đời của công nghệ nano sẽ xuất hiện loại năng lượng mới, và làm cho môi trường sạch hơn; thậm chí sẽ xuất hiện các món ăn mới, chưa bao giờ có trong thực đơn của thế giới; công nghệ nano sẽ thay đổi điều kiện làm việc, đi lại và phục vụ của con người. Tuổi thọ trung bình của con người do đó cũng sẽ tăng lên trong thế kỷ XXI. Nhiều nhà khoa học nhất trí đánh giá là việc phát hiện ra máy hơi nước, điện, la de và công nghệ nano là những phát minh quan trọng nhất của xã hội loài người từ trước tới nay.

Việc phát triển nghiên cứu và ứng dụng công nghệ nano, không chỉ đem lại những hiểu biết và khám phá mới mẻ của loài người với thế giới tự nhiên, mà còn là động lực thúc đẩy mạnh mẽ kinh tế thế giới. Nếu như trong năm 2001, doanh thu do ứng dụng công nghệ nano đem lại cho thế giới khoảng 45 tỷ đô la Mỹ, thì người ta dự đoán chỉ 10-15 năm nữa, doanh thu do công nghệ nano đem lại sẽ hơn 1000 tỷ đô la Mỹ [8], trong đó:

- 340 tỷ đem lại từ lĩnh vực vật liệu mới

- 300 tỷ trong lĩnh vưc công nghiệp bán dẫn

- 180 tỷ trong lĩnh vực dược và thiết bị y tế

- 100 tỷ trong lĩnh vực hoá công nghiệp và xúc tác

- 70 tỷ trong lĩnh vực giao thông vận tải

- 100 tỷ trong lĩnh vực bảo vệ môi trường và tài nguyên thiên nhiên

Trong xeminar “Những hệ quả xã hội của khoa học và công nghệ nano” tháng 9/2000 tại Mỹ, các nhà khoa học đã nhất trí đánh giá trong vòng 15-20 năm tới, công nghệ nano sẽ làm thay đổi một cách căn bản khoa học, kỹ thuật và xã hội, đồng thời cũng cảnh báo trước mối nguy hiểm đe dọa loài người do công nghệ nano có ảnh hưởng to lớn đến các lĩnh vực thông tin, sinh học, y học và an ninh quốc phòng. Các nhà khoa học cũng thống nhất nhận định: hiện nay công nghệ nano mới qua giai đoạn đầu, đang ở những bước phát triển, bởi vì những gì mà con người đạt được còn chưa đáng là bao so với tiềm năng vô cùng to lớn mà công nghệ này sẽ có thể mang lại.

Vật liệu composite chức năng (hay còn gọi là vật liệu có cơ lý tính biến đổi, là vật liệu composite với tên quốc tế là Functionally Graded Material và được viết tắt rất phổ biến là FGM, là một loại composite thế hệ mới được nghiên cứu và phát triển lần đầu tiên bởi một nhóm các nhà khoa học ở viện Sendai của Nhật Bản vào năm 1984. Sự ra đời của loại vật liệu này xuất phát từ yêu cầu thực tế của các ngành công nghiệp hiện đại về một loại vật liệu tiên tiến có chức năng thông minh và có thể chống chịu tốt với các điều kiện khắt khe của tải trọng.

Có 3 loại composite chức năng chủ yếu.

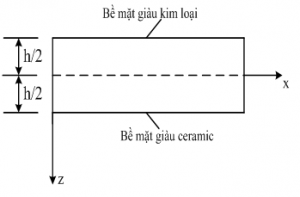

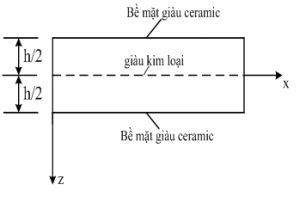

Vật liệu P-FGM. Đối với vật liệu FGM loại này mô hình kết cấu được chỉ ra trong hình 13. Trong đó các thành phần ceramic và kim loại phân bố tuyến tính qua chiều dày thành kết cấu, một bề mặt giàu ceramic và một bề mặt giàu kim loại.

|

|

| Hình 13. Mô hình kết cấu tấm làm từ vật liệu P-FGM. | Hình 14. Sự biến đổi của tỷ lệ ceramic qua chiều dày thành kết cấu của vật liệu P-FGM. |

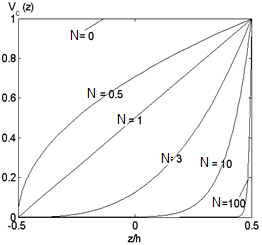

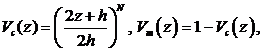

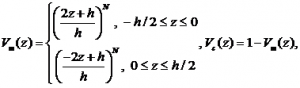

Tỷ lệ thể tích của các thành phần vật liệu được giả thiết biến đổi theo chiều dày thành kết cấu theo một hàm lũy thừa của biến chiều dày (quy luật hàm mũ) như sau:

|

(1) |

trong đó là một số không âm được gọi là chỉ số tỷ lệ thể tích (volume fraction index) có thể được chọn để tối ưu ứng xử của kết cấu và các chỉ số dưới và để chỉ thành phần ceramic và kim loại (metal) tương ứng. Rõ ràng giá trị tương ứng với tấm đồng nhất đẳng hướng được làm từ vật liệu ceramic, là trường hợp các thành phần ceramic và kim loại phân bố tuyến tính qua chiều dày thành kết cấu và khi tăng thì tỷ lệ thể tích của thành phần ceramic trong kết cấu giảm (xem hình 14).

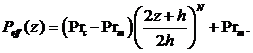

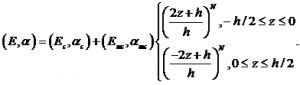

Các tính tính chất hiệu dụng của vật liệu có cơ tính biến đổi xác định theo quy tắc hỗn hợp sau đây:

| |

(2) |

trong đó ký hiệu một tính chất cụ thể của vật liệu như mô đun đàn hồi , hệ số dãn nở nhiệt hoặc hệ số truyền nhiệt . Khi thay (1) vào (2) ta nhận được biểu thức sau đây của các tính chất hiệu dụng.

|

(3) |

Theo quy luật phân bố lũy thừa này thì mặt của kết cấu là ceramic thuần túy và mặt là kim loại thuần túy và tính chất vật liệu hiệu dụng biến đổi một cách liên tục, trơn từ mặt này sang mặt kia theo chiều dày kết cấu.

Vật liệu S-FGM. Đối với vật liệu S-FGM, kết cấu được bao bọc bởi các mặt ngoài giàu ceramic và mặt giữa giàu kim loại (hoặc ngược lại, hai mặt bên giàu kim loại với mặt giữa là gốm) , tấm đối xứng gốm-kim loại-gốm (hình 15) là một ví dụ như thế :

|

|

| Hình 15. Mô hình kết cấu tấm làm từ vật liệu S-FGM. | Hình 16. Sự biến đổi của tỷ lệ ceramic qua chiều dày thành kết cấu của vật liệu S-FGM. |

Tỷ lệ thể tích của các thành phần kim loại và ceramic, và được giả thiết biến đổi theo quy luật hàm lũy thừa của biến chiều dày theo quy luật hàm Sigmoid (sử dụng quy luật hàm mũ cho 2 miền) như sau:

|

(4) |

trong đó là chỉ số tỷ lệ thể tích, là một số không âm và có thể được chọn để xác định phân bố vật liệu tối ưu trong một ứng dụng cụ thể của tấm. Theo quy luật phân bố vật liệu (4) khi tấm thuần nhất kim loại, khi các thành phần vật liệu ceramic và kim loại trong tấm phân bố tuyến tính qua chiều dày, và khi tăng tỷ lệ ceramic trong tấm FGM tăng (xem hình 16).

Các tính chất vật liệu hiệu dụng của tấm S-FGM tuân theo quy tắc hỗn hợp như sau

| |

(5) |

trong đó được định nghĩa như trên. Khi thay (4) vào (5) ta nhận được biểu thức sau của tính chất hiệu dụng

|

(6) |

Từ biểu thức (6) ta thấy, tại thì kết cấu là ceramic thuần túy, tại kết cấu là kim loại thuần túy.

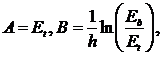

Vật liệu E-FGM. Trong vật liệu loại E-FGM thì Mô đun đàn hồi của loại vật liệu chức năng này được giải thiết tuân theo quy luật hàm siêu việt (hàm mũ):

| |

(7) |

với

|

(8) |

là Mô đun đàn hồi của tấm ở mặt trên .

là Mô đun đàn hồi của tấm ở mặt dưới .

|

|

Hình 17. Vật liệu composite FGM ứng dụng chế tạo động cơ đốt trong và động cơ phản lực

Thành phần ceramic với mô đun đàn hồi cao và các hệ số dãn nở nhiệt và truyền nhiệt rất thấp làm cho vật liệu chức năng có độ cứng cao và rất trơ với nhiệt. Trong khi đó thành phần kim loại làm cho vật liệu chức năng có tính dẻo dai, khắc phục sự rạn nứt nếu có xảy ra do tính dòn của ceramic và trong môi trường nhiệt độ cao. Các tính chất hiệu dụng của vật liệu chức năng được biến đổi (graded) qua chiều dày thành kết cấu từ một mặt giàu ceramic đến mặt giàu kim loại để phù hợp với chức năng (function) của từng thành phần vật liệu. Đặc tính nổi bật của vật liệu chức năng là có độ cứng rất cao và khả năng kháng nhiệt xuất sắc. Vì thế vật liệu này là sự lựa chọn lý tưởng trong các ứng dụng của các kết cấu làm việc trong các điều kiện siêu cao như máy bay, tên lửa, các thiết bị dầu khí, luyện kim, cũng như các lò phản ứng hạt nhân, …

Năm 2007 Thủ tướng Chính phủ đã ký Quyết định QĐ114/2007/QĐ-TTg phê duyệt “ Kế hoạch tổng thể Chiến lược ứng dụng năng lượng nguyên tử vì mục đích hòa bình”, và năm 2009, Quốc hội Việt Nam đã thông qua chủ trương xây dựng nhà máy điện hạt nhân đầu tiên ở tỉnh Ninh Thuận. Hiện nay việc xây dựng nhà máy điện năng lượng nguyên tử ở Ninh Thuận đang được tiến hành. Chính vì vậy, việc nghiên cứu và đào tạo nhân lực có trình độ chuyên môn cao về FGM rất cần được quan tâm triển khai ở Việt Nam.

Công bố về FGM ở Việt Nam dường như xuất hiện đầu tiên vào năm 2008 (của các nhà cơ học của ĐHQGHN tại Hội thảo quốc tế về Cơ học tính toán, tổ chức tại ĐH SP Kỹ thuật TP Hồ Chí Minh, 2008). Hiện nay, trường ĐH Khoa học Tự nhiên và trường ĐH Công nghệ (ĐHQGHN), trường ĐH Bách khoa TP .Hồ Chí Minh có nhóm nghiên cứu khá mạnh về FGM. Các công bố của các nhóm nghiên cứu này đã xuất hiện thường xuyên trên các tạp chí khoa học chuyên ngành có uy tín trên thế giới. Những kết quả nghiên cứu của các nhà khoa học Việt Nam về FGM chủ yếu là tính toán ổn định tĩnh, động, động lực học cho các kết cấu tấm và vỏ FGM khi chịu tải cơ và nhiệt, có tính đến các yếu tố như phi tuyến hình học, không hoàn hảo hình dáng ban đầu, có các yếu tố gia cường như gân, nền đàn hồi,….Một vài năm gần đây, các nghiên cứu về vật liệu FGM cũng đã bắt đầu được quan tâm triển khai ở ĐH Bách khoa Hà Nội, Học Viện KTQS, ĐH Hàng Hải,…

- Nghiên cứu, ứng dụng phát triển vật liệu mới độ bền cao ở Việt Nam và giải pháp thiết kế -công nghệ

Vật liệu dùng trong chế tạo máy và cơ khí và an ninh quốc phòng đều chịu các tải cơ học, các tác động vật lý, hoá học và môi trường rất khác nhau. Yêu cầu hàng đầu là vật liệu phải có độ bền cao, tức là có khả năng cao chống biến dạng dẻo, chống sự gia tăng vết nứt, sự mài mòn bề mặt,…trong thời gian đủ dài cần thiết. Các chỉ tiêu về độ bền nói chung liên quan đến vật liệu trong chế tạo máy-cơ khí thường là:

Chỉ tiêu cơ học:

– Các mô đun đàn hồi của vật liệu; Bền tĩnh (khả năng chịu các tác động tức thời: bền kéo, bền trượt, bền nén, uốn,…); Bền mỏi (khả năng chịu các tải tuần hoàn); Bền va đập, bền từ biến,…

Chỉ tiêu vật lý -hoá học: Khối lượng riêng ; Khả năng dẫn điện, dẫn nhiệt,…; khả năng bền nhiệt; Bền với độ ẩm, bức xạ; Bền trong các môi trường hoá học ( kiềm, axít,…); Bền điện hoá,…

Với composite, ngoài các chỉ tiêu trên, cần biết thêm các thông số:

– Các vật liệu thành phần cấu thành nên composite (các chỉ tiêu cơ học vật lý, độ bền của từng thành phần khi riêng rẽ,…); Tỷ lệ phân bố thể tích giữa cốt và nền; Cấu trúc cốt ( phân lớp, đồng phương, các phương sợi,…); Độ bền dọc theo phương cốt, và theo phương vuông góc với các cốt sợi,…; Tỷ lệ độ rỗng trong vật liệu; Nhiệt độ chịu đựng tối đa của composite; Hệ số dãn nở nhiệt (của composite và từng thành phần); Phương pháp, công nghệ chế tạo nên vật liệu; Biến dạng tối đa (%),…

Về măt cơ học, độ bền của vật liệu được biểu diễn qua mối quan hệ ứng suất -biến dạng. Vật liệu không còn khả năng”bền” nữa, tức là khi trong vật liệu xảy ra sự phá vỡ tính liên tục của môi trường vật liệu. Điều đó được hiểu là khi ứng suất hoặc biến dạng vượt quá mức giới hạn cho phép. Mức giới hạn này là đặc trưng cơ-lý của mỗi vật liệu, và được biêủ diễn qua mặt bền (mặt giới hạn) trong không gian ứng suất hoặc không gian biến dạng. Những điểm nằm trong mặt này ứng với trạng thái an toàn (trong giới hạn bền của vật liệu). Những điểm nằm trên biên hoặc ngoài mặt giới hạn tương ứng với trạng thái ứng suất hoặc biến dạng không an toàn của vật liệu.

Như trên chúng tôi đã đề cập đến, vì đặc tính cơ-lý-hoá, và tất nhiên cả độ bền của vật liệu, phụ thuộc vào ba yếu tố chính:

– Các cấu tử, các vật liệu thành phần cấu thành nên vật liệu.

– Cấu trúc và sự phân bố các thành phần bên trong vật liệu.

– Công nghệ chế tạo vật liệu

Do đó chỉ thay đổi một trong ba yếu tố trên cũng đủ dẫn đến thay đổi đặc tính và độ bền của vật liệu. Vì vậy để nhận được vật liệu mới có độ bền cao, chúng ta có thể thay đổi từng yếu tố, hoặc đồng thời hai, hoặc cả ba yếu tố một lúc.

Ví dụ khi chế tạo vật liệu siêu cứng, nếu dùng bột kim cương, rải lên bề mặt hợp kim cứng, rồi ép nóng dưới áp suất 5-8GPa, ở nhiệt độ khaỏng 1800oC có thể tạo ra vật liệu siêu cứng có độ cứng 5000-8000 HV, dùng để cắt gọt kim loại; Nếu bột kim cương trộn với khoảng 20-30% bột kim loại, ép nóng dưới áp suất 3-6GPa, ở nhiệt độ 1200-1600oC tạo ra sản phẩm có độ cứng 4000-5000HV, dùng để cắt đá. Như vậy thay đổi thành phần cấu thành nên composite, chúng ta nhận được những vật liệu mới có độ bền (ở đây là độ cứng) khác nhau.

Hoặc cùng vật liệu giống nhau, nhưng với cách bố trí các cốt khác nhau, chúng ta sẽ nhận được các vật liệu mới có độ bền rất khác nhau: Bảng 2 cho thấy , tuy cùng là composite, nhưng khác với vật liệu epoxy-thuỷ tinh trên đây, với composite cacbon-cacbon, thay đổi cốt từ 1D sang 3D có thể nhận được vật liệu có mô đun trượt cao hơn từ 2-2,5 lần. Điều này đạt được không phải do công nghệ, mà do chúng ta đã thay đổi cấu trúc bên trong của các sợi cốt.

Bảng 2. Mô đun đàn hồi của composite cacbon-cacbon với các cấu trúc cốt khác nhau

| Cấu trúc cốt | Tỷ lệ cốt, % thể tích | Độ bền uốn, GPa | Mođun đàn hồi, GPa | Độ bền trượt, GPa |

| 1D | 55 | 1,2-1,4 | 150-200 | 20-40 |

| 2D | 35 | 0,3 | 60 | 20-40 |

| 3D | 50 | 0,25-0,3 | 50-150 | 50-80 |

| Sợi ngắn phân tán | 35 | 0,17 | 15-20 | 20-30 |

Để minh hoạ về yếu tố công nghệ ảnh hưởng tới độ bền của vật liệu, chúng tôi lấy ví dụ quá trình chế tạo sợi cacbon. Trong quá trình chế tạo sợi các bon có 2 yếu tố công nghệ quan trọng nhất quyết định đến chỉ tiêu cơ lý của sợi: đó là nhiệt độ của quá trình xử lý nhiệt và mức độ vuốt sợi. Sự vuốt sợi và tăng nhiệt độ xử lý sợi làm tăng khả năng định hướng của các nguyên tử cacbon theo phương dài của sợi, kết quả là làm tăng môđun đàn hồi và độ bền của vật liệu. Thực tế cho thấy mức độ vuốt sợi càng lớn, thì sợi có mođun đàn hồi và độ bền càng lớn. Thông thường khi chế tạo, sợi cacbon được vuốt theo tỷ lệ 1000:1, với tốc độ 125-130m/phút. Nhiệt độ càng lớn thì làm cho sợi có môđun đàn hồi càng lớn, nhưng không phải nhiệt độ xử lý càng cao thì lại cho sợi có độ bền càng cao. Vì khi nhiệt độ càng cao, thì sự xuất hiện các lỗ rỗng trong sợi cacbon càng lớn, và vì vậy độ bền của sợi giảm đi. Các sợi cacbon thông thường đạt độ bền tối ưu trong khoảng xử lý nhiệt từ 1200-1500oC.

Dẫu cùng là composite, nhưng nếu phương pháp chế tạo khác nhau, cũng cho các sản phẩm nhận đước có những tính năng cơ-lý rất khác nhau. Bảng 3 cho thấy ảnh hưởng của yếu tố công nghệ lên tính chất cơ lý của composite 3D theo phương pháp khí, và theo phương pháp khí+ pha lỏng để tạo nền cácbon.

Bảng 3. Sự thay đổi các đặc trưng cơ lý phụ thuộc vào công nghệ chế tạo

| Các đặc trưng cơ-lý | Phương pháp dùng khí | Phương pháp tổ hợpkhí + pha lỏng |

| Khối lượng riêng 103kg/m3 | 1,6-1,7 | 1,8-1,9 |

| Độ bền MPa dọc trục z, khi:KéoUốnNén | 7050-8050-80 | 11060100 |

| Môđun đàn hồi GPadọc trục z ,khi:KéoUốnNén | 50-7013-50- | 120-70 |

Như vậy, công nghệ mới chỉ là một trong những yếu tố tạo nên vật liệu mới. Trên thực tế, với cùng một nguồn nguyên liệu, cùng một phương pháp công nghệ, người ta đã thay đổi cấu trúc để thiết kế, tạo ra những vật liệu mới. Ngay như vật liệu nano về bản chất cũng là vật liệu có cùng thành phần hoá học, nhưng cấu trúc các hạt của nó lại vô cùng bé, chỉ từ 1-10.10-3 của micromet. Để nghiên cứu các bài toán cơ học của vật liệu nano, chúng ta phải giải các bài toán để xác định ứng suất-biến dạng vimô. Điều này lý giải vì sao trong những năm gần đây, cơ học vật liệu mới phát triển rất mạnh mẽ, và không chỉ các yếu tố như trang thiết bị, nhiệt độ, các tác nhân xúc tác, các chất phụ gia…mới là “công nghệ“, mà ngay cả các phương pháp chọn và sử lý kết cấu vật liệu, cách thiết kế chế tạo, cũng là những “bí quyết nhà nghề”, và được xem như là một khâu quan trọng của công nghệ chế tạo vật liệu mới. Nhiều khi chính các tính toán thiết kế mới, đã gợi mở cho các nhà sản xuất những mô hình vật liệu mới, từ đó nảy sinh các trang thiết bị mới, các mẹo công nghệ mới. Ví dụ như vật liệu cacbon-cacbon, từ composite 1D tới 3D, tuy cùng là chất liệu cacbon, quá trình xử lý nhiệt cơ bản giống nhau, nhưng xử lý cấu trúc cốt từ 1 phương đến 3 phương rất phức tạp: cả về máy móc thiết bị, cũng như các cách thức tạo cốt. Ví dụ công nghệ nhiệt kết hợp đồng thời với xung điện là công nghệ hoàn toàn mới, nhờ vậy mà chúng ta tạo ra được các hợp kim và composite kim loại mới. Có thể nói, công nghệ mới và vật liệu mới có quan hệ khăng khít với nhau: công nghệ mới tạo ra các vật liệu mới, và bất cứ ý tưởng mới nào về thiết kế tạo ra vật liệu mới cũng đòi hỏi sự đáp ứng mới của máy móc, trang thiết bị và công nghệ, để thực hiện thiết kế mới đó. Với mỗi trang thiết bị, mỗi giải pháp công nghệ lại chỉ đáp ứng được những yêu cầu nhất định ( về khả năng khai thác các vật liệu thành phần, về khả năng tạo dáng, về khả năng gia công và chịu nhiệt độ, áp suất nhất định,…). Vì vậy, khi bắt tay vào lựa chọn vật liệu để chế tạo sản phẩm, kết cấu, chúng ta phải có sự lựa chọn giải pháp thiết kế-công nghệ.Việc nghiên cứu hài hoà và hợp lý các pha của vật liệu cũng là một trong những phương pháp quan trọng và hiệu quả làm tăng độ bền của vật liệu. Các nghiên cứu bằng lý thuyết và thực nghiệm của chúng tôi cho thấy việc đưa các cốt sợi làm tăng độ bền trượt, và làm tăng mođun đàn hồi, tăng độ cứng của vật liệu. Còn việc đưa các hạt độn nhỏ mịn hình cầu vào pha nền góp phần làm giảm biến dạng từ biến, và làm giảm khuyết tật của composite . Đồng thời việc sử dụng hài hòa tỷ lệ sợi và hạt cũng cho phép chúng ta có thể giảm giá thành của vật liệu bằng cách thay thế một phần các sợi liên tục đắt tiền bằng các hạt thu được bằng cáh nghiền cơ học có giá thành rẻ hơn nhiều lần so với các sợi.

Giải pháp thiết kế-công nghệ là phương án tối ưu, hợp lý nhất để sản xuất ra vật liệu, kết cấu, trên cơ sở cân nhắc, tổng hoà các yếu tố chính sau:

+ Yêu cầu về tính năng kỹ thuật, thiết kế.

+ Vật liệu, nguyên liệu ban đầu, và các trang thiết bị hiện có.

+ Các thủ pháp công nghệ khả thi.

+ Mức độ sản xuất ( đơn chiếc hay hàng loạt, số lượng,… ), lĩnh vực áp dụng ( cho quốc kế dân sinh hay an ninh quốc phòng, ở đất liền hay hải đảo,…), hiệu quả kinh tế (giá thành, các yếu tố xã hội, các vấn đề về môi trường, vận chuyển, bảo quản,…), sức cạnh tranh so với các sản phẩm tương tự bằng vật liệu cũ, so với sản phẩm cùng loại ở trong và ngoài nước.

Vai trò lựa chọn giải pháp thiết kế-công nghệ là của các công trình sư, tổng công trình sư – những tướng lĩnh trên mặt trận kỹ thuật-công nghệ. Muốn nghiên cứu và chế tạo thành công những công trình lớn phải có các công trình sư/tổng công trình sư tài ba, hiểu biết đầy đủ và tương đối toàn diện từ kỹ thuật, công nghệ đến hiệu quả kinh tế. Chính vì vậy, việc đào tạo nguồn nhân lực này là việc mà chúng ta phải quan tâm đào tạo, bồi dưỡng trong thời gian tới.

Khoảng hơn 20 năm, kể từ những năm 90 trở lại đây, vật liệu composite được quan tâm ứng dụng và nghiên cứu khá mạnh mẽ ở Việt Nam. Những ứng dụng có thể nhìn thấy ngay là ứng dụng composite trong ngành nhựa của Việt Nam. Để nâng cao độ bền của vật liệu nhựa, cần đưa bổ sung vào nhựa các cốt sợi, hạt bổ sung. Những cốt sợi này có thể là sợi kim loại, sợi thuỷ tinh, sợi bazan hoặc cacbon,…Cốt sợi chẳng những làm tăng độ bền, tăng các giá trị của mô đun đàn hồi, mà còn làm tăng khả năng bền của vật liệu với các tác động cơ học và vật lý. Người ta cũng đã bổ sung vào nhựa các phụ gia dạng bột, hạt mịn như các hạt khoáng, bột cácbon, bột kim loại,…Những bột này làm tăng độ cứng, giảm các biến dạng từ biến, hạn chế sự phát triển các vết nứt vimô trong vật liệu nhựa. Do composite có ưu điểm rất bền với các tác động cơ-lý và hoá học, lại có khả năng cách nhiệt, cách âm tốt,… và nhẹ nên được ứng dụng rất rộng rãi trong công nghiệp và chế tạo máy, trong đó có các máy móc và thiết bị cho ngành công nghiệp hoá chất ở Việt Nam. Vật liệu composite đã được dùng để chế tạo các ống dẫn nước, dẫn hoá chất và các chất thải ở Việt Nam. Việt Nam cũng đã chế tạo đươc các bình chứa bằng vật liệu composite dùng để chứa các hoá chất đặc biệt (đựng kiềm, axít, các hoá chất lỏng và khí,….). Bông sợi composite ( như bông sợi thuỷ tinh hoặc bazan,…) được dùng để bảo ôn hoặc bảo hàn các thiết bị nhiệt, lò sấy, các đường ống dẫn hơi, các thiết bị nóng hoặc lạnh với mục đích cách nhiệt và chống bức xạ nhiệt. Đặc biệt composite ngày nay ở Việt Nam đã được sử dụng khá phổ biến để chế tạo các tàu cỡ nhở bằng composite như tàu đánh cá, tàu du lịch, tàu khảo sát thăm dò, xuồng cứu hộ; Các loại vải composite được dùng để may quần áo bảo hộp lao động. Việt Nam cũng đã chế tạo được các màng lọc máu bằng composite cũng như các màng lọc công nghiệp. Vật liệu composite xốp, được chế tạo từ các bông, sợi khoáng được dùng để làm vật liệu sử lý ô nhiễm môi trường.

Việt Nam có nguồn tài nguyên đá bazan dồi dào. Composite bông sợi bazan có tính hút (ngậm) dầu rất cao: 1 kg tấm xốp như vậy có thể ngậm được 30 lít dầu mỏ, sau khi ép tách dầu lại có thể tái sử dụng thêm 8 lần nữa. Vì vậy chúng là các vật liệu lý tưởng để sử lý các sự cố tràn dầu trên biển và vùng ven bờ bằng cách thu gom dầu tràn và hạn chế sự lan rộng và tính trầm trọng của sự cố gây ô nhiễm môi trường. Việt Nam cũng đã có công nghiệp lọc dầu. Sản phẩm của ngành hoá dầu là pec than đá hoặc dầu mỏ, được dùng để chế tạo vật liệu nền cho composite siêu nhẹ, siêu bền nhiệt các bon-cacbon, được ứng dụng mạnh mẽ và phổ biến trong việc chế tạo tên lửa. Việc tận dụng các nhựa pec làm hạ giá thành sản phẩm của sản phẩm. Đây là những lĩnh vực có thể khảo sát để định hướng phát triển chế tạo composite tại Việt Nam.

Hiện nay, ở Việt Nam, composite đã được sử dụng để ứng dụng trong an ninh quốc phòng như đóng tàu tuần tra trên biển, chế tạo như áo giáp, các thiết bị bền, nhẹ cho cảnh sát cơ động; các vũ khí dạng ống phóng; vật liệu chế tạo vệ tinh nhỏ cho đến các sensor siêu nhỏ. Vật liệu composite cũng được sử dụng để xây dựng các công trình quân sự, phòng thủ bờ biển, ….và không thể thiếu được khi chế tạo tên lửa.

Vật liệu composite có tiềm năng và ứng dụng vô cùng to lớn, nó là vật liệu của hiện tại và tương lai. Có thể nói thế kỷ XXI là thể kỷ của công nghệ cao và vật liệu composite (hay còn được gọi một cách phổ biến hơn là các vật liệu tiên tiến).

Để chế tạo vật liệu mới, cần có sự tham gia của rất nhiều ngành, nhiều nhà khoa học: hoá học (để chế tạo các vật liệu thành phần, các chất xúc tác, kết dính,…), vật lý ( để nghiên cứu các cấu trúc nguyên tử, phân tử và các liên kết, ảnh hưởng của các tác động từ, quang, điện,…), cơ học (để tính toán kết cấu hợp lý, dự báo đánh giá độ bền, thử nghiệm, thiết kế,…), công nghệ ( để xử lý nhiệt độ, áp suất, chọn các thủ pháp công nghệ, gia công sản phẩm,…). Như vậy sự nghiệp xây dựng và phát triển ngành vật liệu mới cho tương xứng với tiềm năng và ứng dụng to lớn của nó không thể chỉ là công việc của một Bộ, ngành riêng lẻ, mà phải là chiến lược tổng thể của cả quốc gia. Chúng tôi hy vọng và tin tưởng ngành vật liệu mới composite của nước ta nhất định sẽ được đầu tư và quan tâm thích đáng (từ nghiên cứu, đào tạo nguồn nhân lực, xây dựng cơ sở vật chất PTN và ứng dụng sản xuất), sẽ phát triển vững mạnh, góp phần đắc lực và hiệu quả vào sự nghiệp hiện đại hoá, công nghiệp hóa và an ninh quốc phòng của đất nước.